生物製剤の開発に対するタンパク質へ及ぼす 撹拌 のストレスの解明

このアプリケーション・ノートは、Ge Bai博士(MedImmune LLC 科学者)の寄稿である。

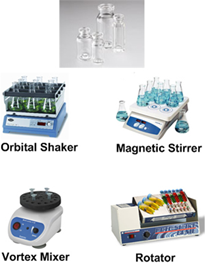

撹拌 の研究は生物製剤の開発に共通する重要な部分であるが、関係するストレスの基本的な性質およびそれらがタンパク質の安定性へ及ぼす影響に関して完全に解明されていない。 撹拌 ストレス法の特性評価は、タンパク質の変質メカニズムや特定の感度を識別するために重要である。せん断、界面、キャビテーション、または他の流体および界面張力によって引き起こされるストレスを実験的な方法で測定することは困難、あるいは不可能である。最近、我々はタンパク質の安定性に関して潜在的に重要なストレスを識別および定量化するために、ローテーター、オービタル・シェーカー、マグネチック・スターラー、およびボルテックス・ミキサー(図1参照)を含む異なる 撹拌 装置を用い、回転数を変化させて3mlのガラス・バイアル内で撹拌された液体の流体力学をモデル化するために、 FLOW-3D のCFDシミュレーションを導入した。これらのシミュレーションに対し、25℃の水の流体物性を使用した。

標準の FLOW-3D コードをカスタマイズして、最大の系のせん断速度、ボリューム平均せん断速度、空気-液および固-液の界面近傍のボリューム平均せん断速度、トータルのせん断、固-液界面の面積、および空気-液界面の再生成率などを数値的に計算可能とした。さらに、それらを比較出来るようにするための出力も追加でカスタマイズした。我々は、バイアル内における流体の自由表面形状についてシミュレーションと実験を比較してCFDモデルの検証をした(図2.参照)。

図1. 撹拌 装置およびガラス・バイアル |

図2.流体の自由表面形状に対するCFDシミュレーションと実験の比較 |

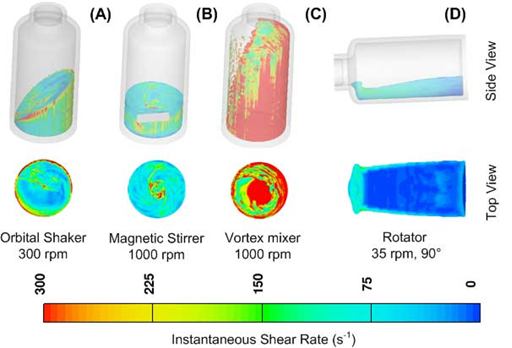

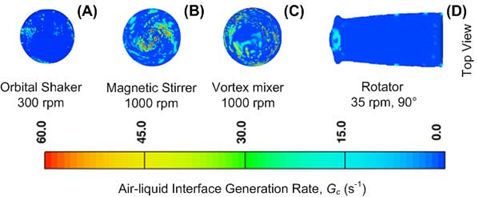

空気-液および固-液の界面におけるストレス(せん断速度、および界面の生成率)の例、および比較を図3および図4に示す。全体として、ボルテックス・ミキサーが最も激しいストレスを与えるが、一方でマグネチック・スターラーでは疎水性の 撹拌 子表面に局所的な激しいせん断が生じた。ローテーターは、緩和的な流体ストレスを与えるが、空気-水の界面領域および表面ストレスは、相対的に低い回転数を与えているが高くなっていた。オービタル・シェーカーは中間的な水準のストレスを与えるが、全体的なバイアル均一性の整合に対して大きくしっかりとしたプラットフォームの利点を持っている。

図3.界面近傍における最大の撹拌回転数での瞬間的なせん断速度

(A)オービタル・シェーカー、(B)マグネチック・スターラー、(C)ボルテックス・ミキサー、および(D)ローテーター

図4.最大の 撹拌 回転数における空気-液界面の生成率

(A)オービタル・シェーカー、(B)マグネチック・スターラー、(C)ボルテックス・ミキサー、および(D)ローテーター

我々は、 撹拌 法で示した各々のガラス・バイアルの液体に複数のストレスが同時に作用することが分かった。これらのストレスは、異なる方法に対して変化し、 撹拌 回転数の強い関数であることをしばしば見出した。また、既知のタイプの適切な 撹拌 法を選択すること、およびストレス強度がタンパク質の変質メカニズムへ及ぼす影響の解明を促進できるという判断を下した。CFDは実験システムにおいて、および実現象への妥当性の検証において、流体ストレスを解明する手段に出来るという結論に達した。

※出典参照 : FLOW-3D ニュース2012年 春季 アプリケーション・ノート