はんだ付けの領域制御

はんだ付け後のはんだ形状は、基本的には溶融状態で形成された形状が保持されます。特に、はんだ付けの微小化に伴い、溶融状態のはんだ形状を決定する要因として表面張力が卓越してきますので、はんだの表面形状は表面エネルギを最小化する形状を形成していきます。従って、はんだ付け領域を適切な箇所に制御するためには、壁面上におけるピンニング効果を利用することができます。溶融はんだをピンニングさせるための有効な手段の一つとしてコイニング加工(凹凸をつける圧印加工)が挙げられます。

ここでは、コイニング加工(あり/なし)の場合におけるはんだの濡れ広がり状態をシミュレーションして実現象と比較検証した例(資料提供:アルプス電気株式会社)を紹介します。

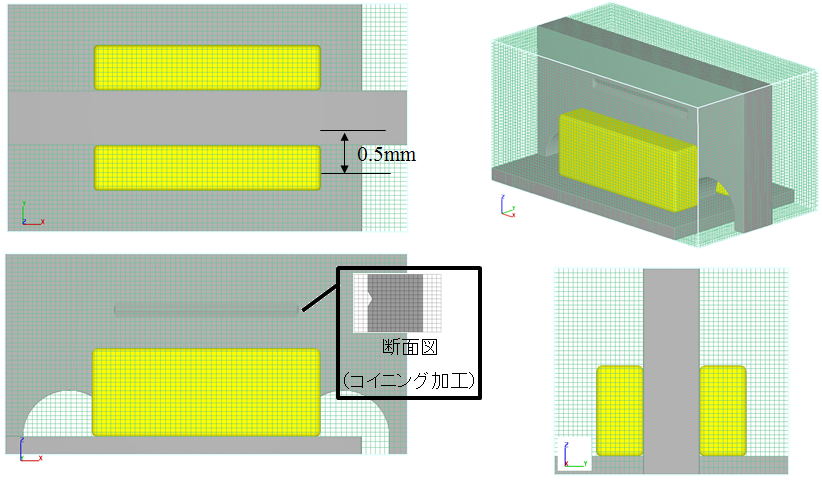

図に解析モデルを示していますが、このモデルで初期配置したはんだ形状は、設定を簡便化するためにボリュームだけを合わせた単純な直方体形状としています(はんだは完全溶融状態から解析しますので、表面張力によりすぐに形状変化します)。

また、実験では左右2ヵ所にはんだ付けをしていますが、解析では対称性を考慮して左側半分だけをモデル化しています。

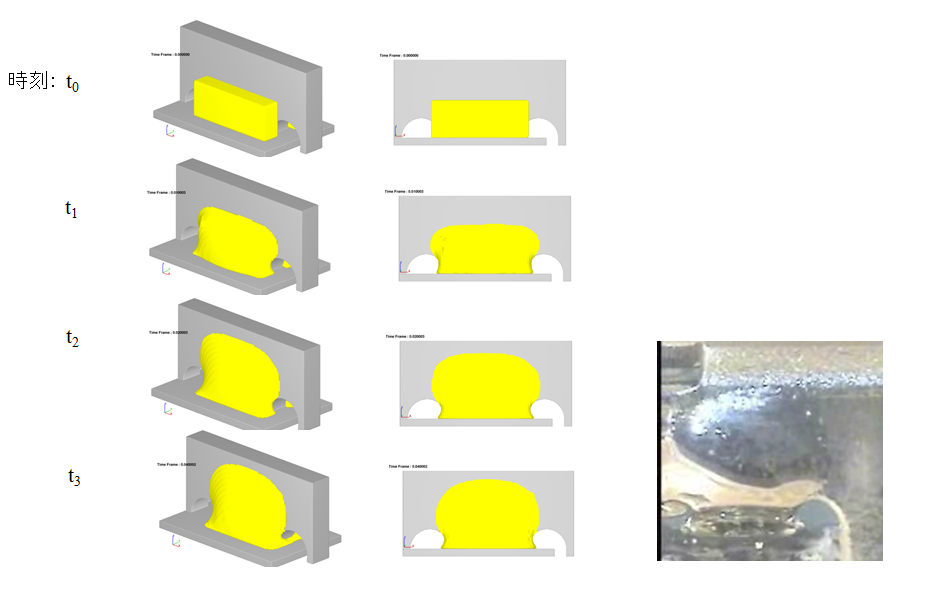

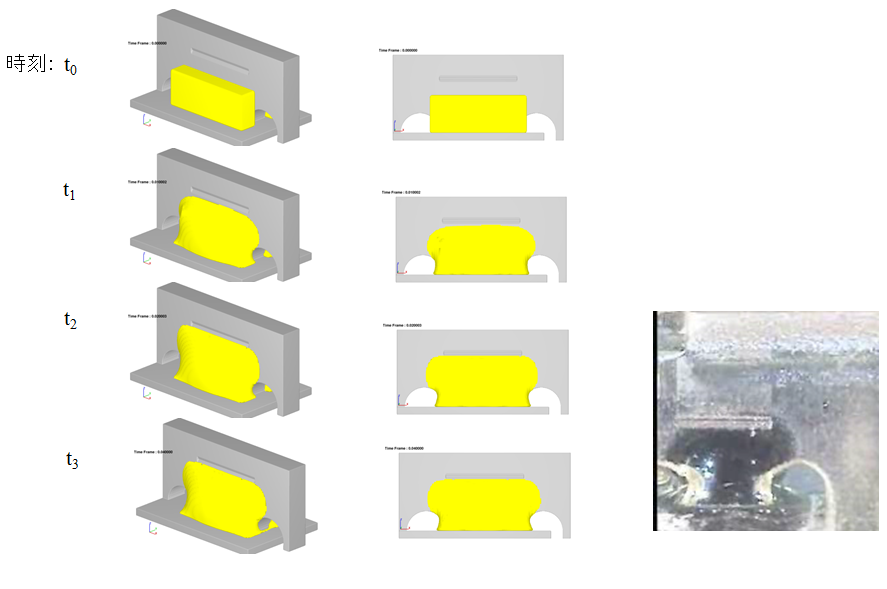

コイニング加工による凹みはごくわずかなものですが、シミュレーションは実験結果と良く一致しており、コイニング加工の有無で濡れ広がり方が異なる様子を再現しています。

コイニング加工なし |

コイニング加工あり |

解析に使用したメッシュ数とはんだ物性

- メッシュ数: x×y×z = 80×50×46 = 184,000メッシュ

- はんだ物性: 密度:7.4 [g/cm3]、粘度:0.0165[Poise]、表面張力:440[dyne/cm]

図1 解析モデル形状とメッシュ分割

はんだの濡れ広がり(コイニング加工なし)

図2 はんだの濡れ広がり(コイニング加工なし)の計算結果(時系列)と実験結果(t3)

はんだの濡れ広がり(コイニング加工あり)

図3 はんだの濡れ広がり(コイニング加工あり)の計算結果(時系列)と実験結果(t3 )