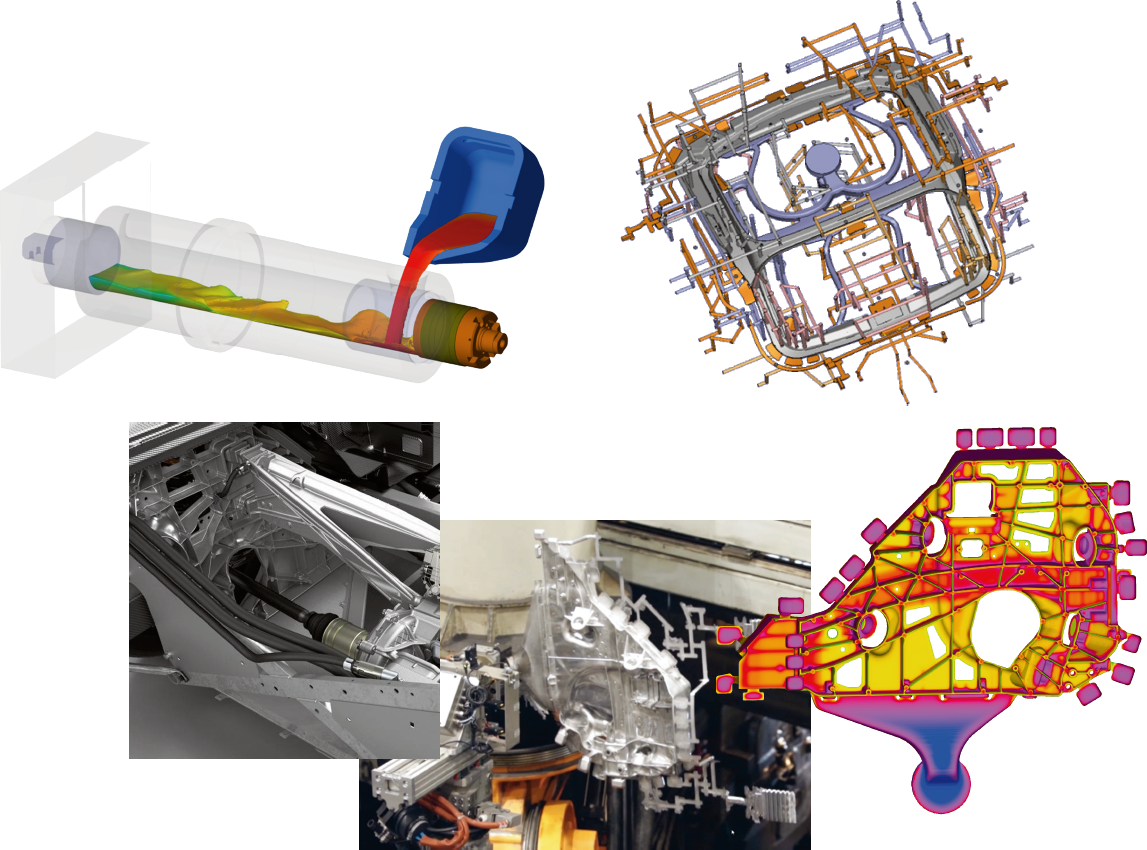

鋳造 産業の革新的プロセス開発におけるシミュレーションの活用

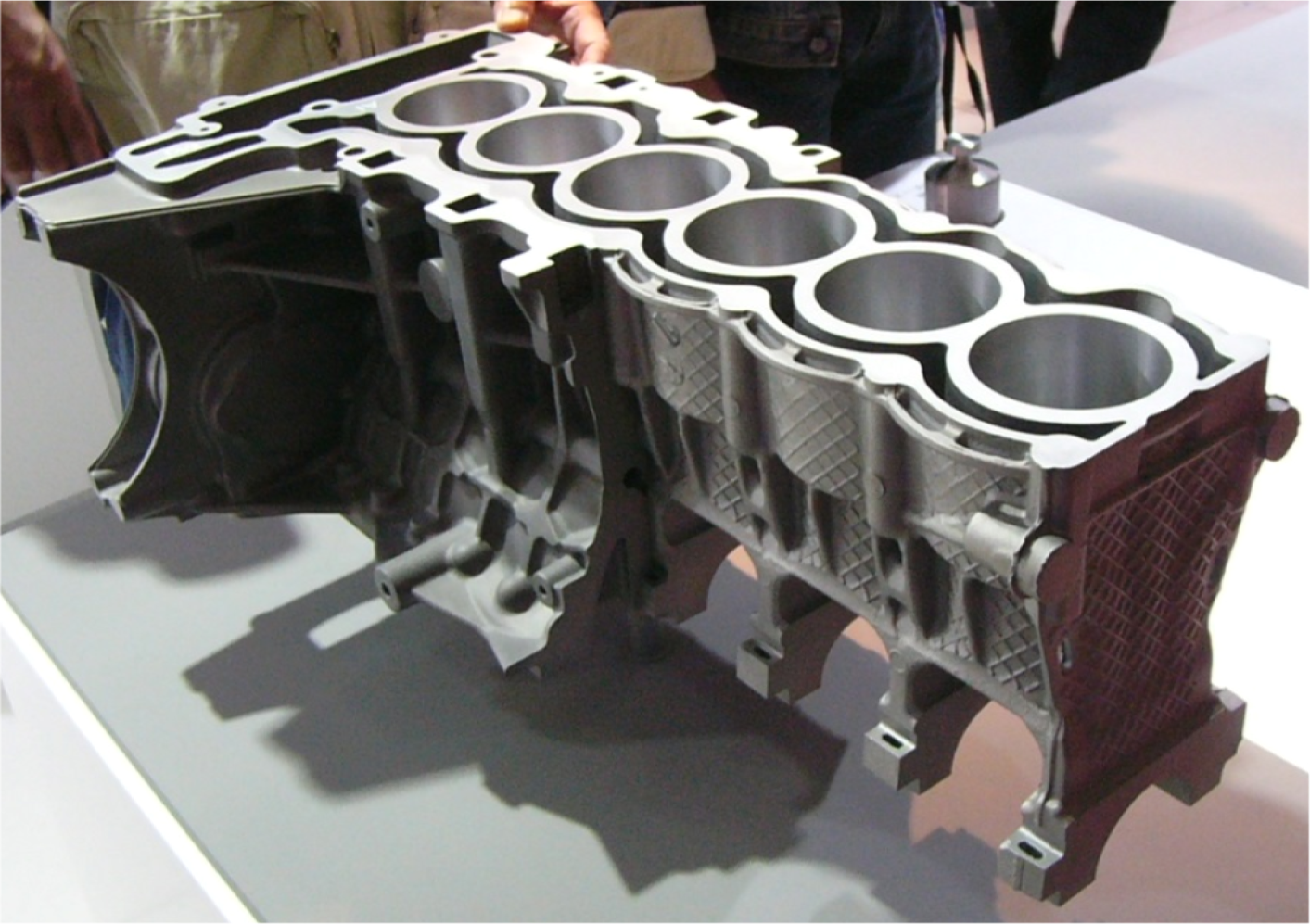

複雑な構造部品の高圧ダイカスト

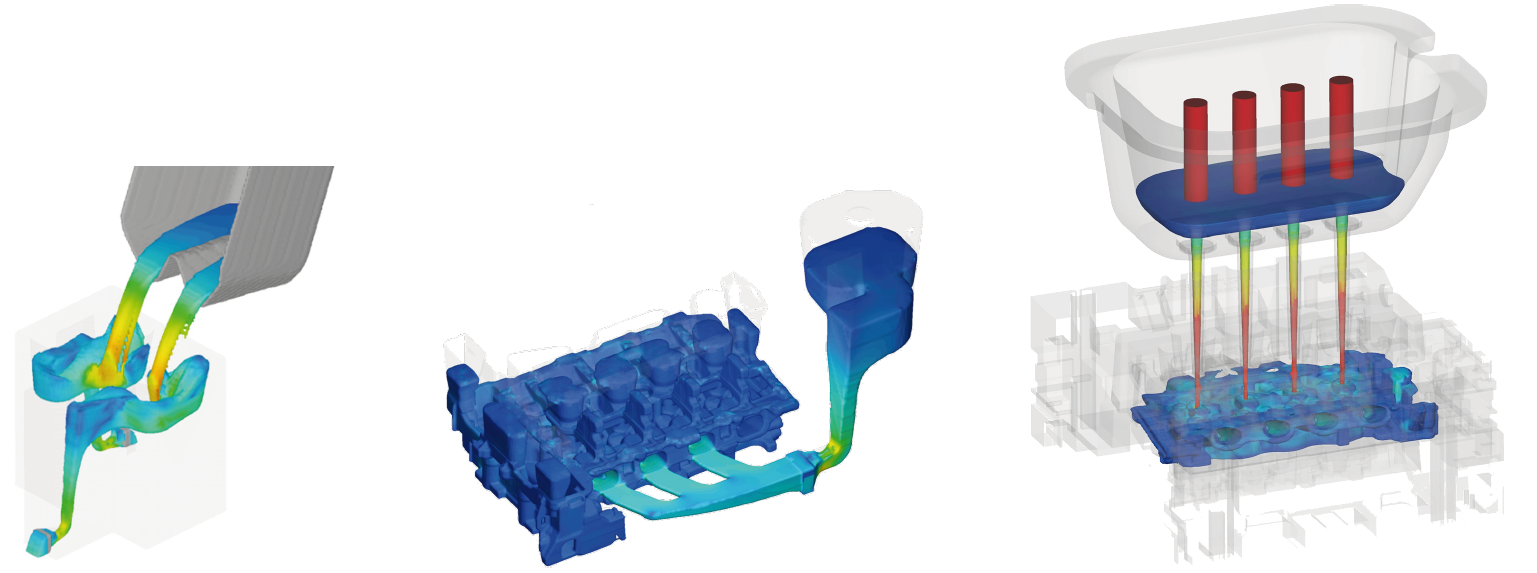

高圧ダイカスト工法(HPDC)はアルミ合金など低融点合金の複雑形状鋳物を低コストで生産することができますが、独BMW社はFLOW-3Dを用いた 鋳造解析により複雑な構造の部品への適用を可能にしました。

|

International Aluminium Die-Casting Award 2014 受賞 |

重力鋳造向けの革新的なゲート方案

|

移動ゲート方案を採用したInjector Casting Processは、従来の方案【上注ぎ方案・下注ぎ方案・傾転鋳造(Rotacast®)】の長所を受け継ぎ、新しく開発されました。 |

|

|

|

|

(左)上注ぎ方案(中央)下注ぎ方案(右)Injector Casting Process |

|