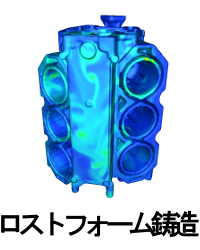

ロストフォーム鋳造

フォーム残留物による欠陥

ロストフォーム鋳造は薄肉で複雑な形状や精密部品の生産に欠かせない鋳造法の一つです。砂型に対して粘結剤をほとんど使用しないことから、砂型の再利用が可能で、コスト削減にも有効です。

この鋳造法が有効に活用されるには、高い制御技術が要求されます。この困難な問題に取り組むために、 FLOW-3D CAST はロストフォーム鋳造を解析するための特別なモデルを用意しています。これらのモデルにより、ユーザはフォームの消失を伴う溶湯の流動から凝固までを一貫して解析することができます。またさらに、フォーム残留物や湯境などの欠陥予測も可能です。

ロストフォーム鋳造解析 BMW提供

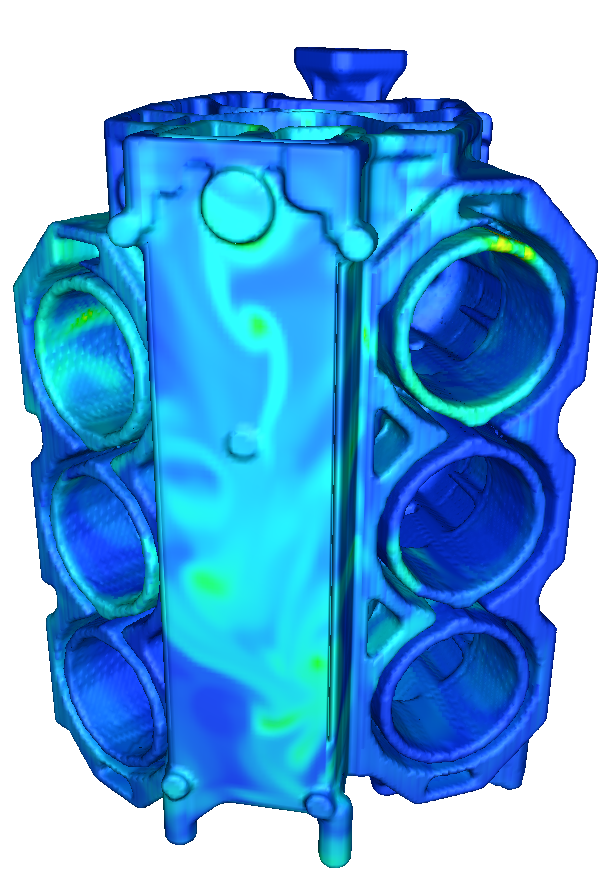

ロストフォーム鋳造:充填解析

ロストフォーム鋳造による製品部への充填完了時における温度分布を示します。

鋳造における多くの欠陥は充填時に溶湯が巻き込む空気に起因します。ロストフォーム鋳造では充填時にキャビティを埋めているフォームを燃焼していくことで溶湯界面を健全な状態に保つことができます。

FLOW-3D CAST のロストフォームモデルは充填過程で必要となる注湯温度や圧力、ゲートサイズや位置、フォームの材質など、設計に必要な情報が得られます。

左図は6シレンダ―エンジェンブロックのロストフォーム鋳造充填解析です。底堰き(ゲート)からアルミ(AL A356)溶湯を充填しています。流体は温度のコンターで表示しています。

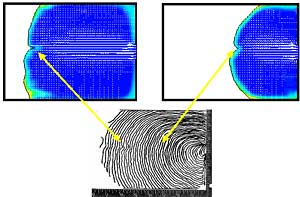

ロストフォーム解析 CFD 検証例

シミュレーション結果とX線写真評価。General Motors Powertrain提供

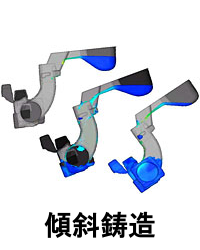

凝固解析

凝固解析を行うことで製品の品質に影響を与える偏析やミクロポロシティ、マクロポロシティなどの欠陥を予測します。

下図ではアルミニウムエンジンブロックの凝固解析の結果を示します。ここでは凝固界面位置を示し、最終的には引け巣位置を表すことができます。

エンジンブロック凝固解析

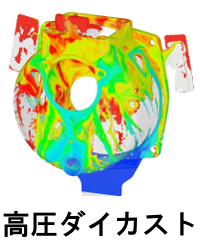

密度分布

ロストフォーム鋳造においてフォームパターンを製作することは難しい課題です。フォームパターンはフォームのビーズをガスとともに型に吹き込むことで作られます。このとき、詰め込まれたビーズの密度を制御することは困難です。そのため、最終的な密度は通常で±20%程のバラツキがあり、さらに大きくなることも珍しくありません。

FLOW-3D CASTではフォームパターンの密度変化を評価することができます。ここでは次の2点でフォーム密度が使用されます。1つは熱容量として密度と比熱を掛け合わせた値を用い、温度上昇に必要な熱量を制御し、結果として溶融もしくは蒸発が行われます。また残留物評価においてもこの密度が使用されています。

ロストフォームパターンの挙動について

X線による溶湯の充填過程の実験よりフォームへの充填挙動において興味深い現象が確認されました。これはフォームの融解が遅いと、溶湯がすばやくフォームの中へと流れていく挙動です(通常の4~5倍の速さ)。この溶湯の充填は局所的で、先に充填した溶湯が横に拡がり、結果として湯境のような欠陥が生じます。この局所充填はフォームの密度パターンに大きく影響を受けます。

対照的にフォームパターンが正常に融解する場合は湯先は滑らかな動きとなり、湯境欠陥は少なくなります。不安定の原因は密度変化による影響が強く、もしそのような密度分布による局所充填が起これば、湯境が起こるものと考えられます。

密度のバラツキが起こる理由について

密度のバラツキは特にビーズが急激に冷却される壁やビーズが吹き込まれるブローホール近傍で起こり易くなっています。

本現象は密度変化を伴うどのモデルにも対応する必要があります。